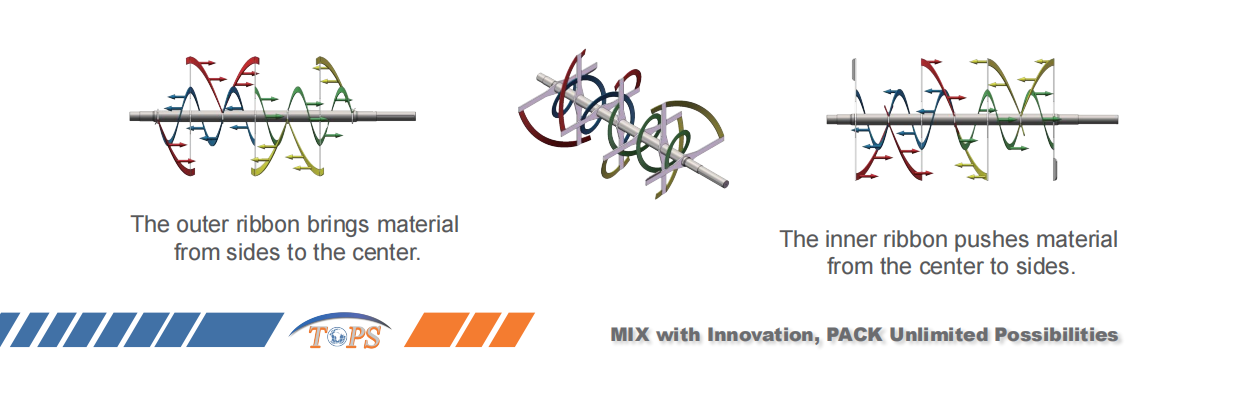

Som du måske ved, er båndblenderen et yderst effektivt blandeudstyr, der primært bruges til at blande pulver med pulver eller til at blande en stor andel pulver med en lille mængde væske.

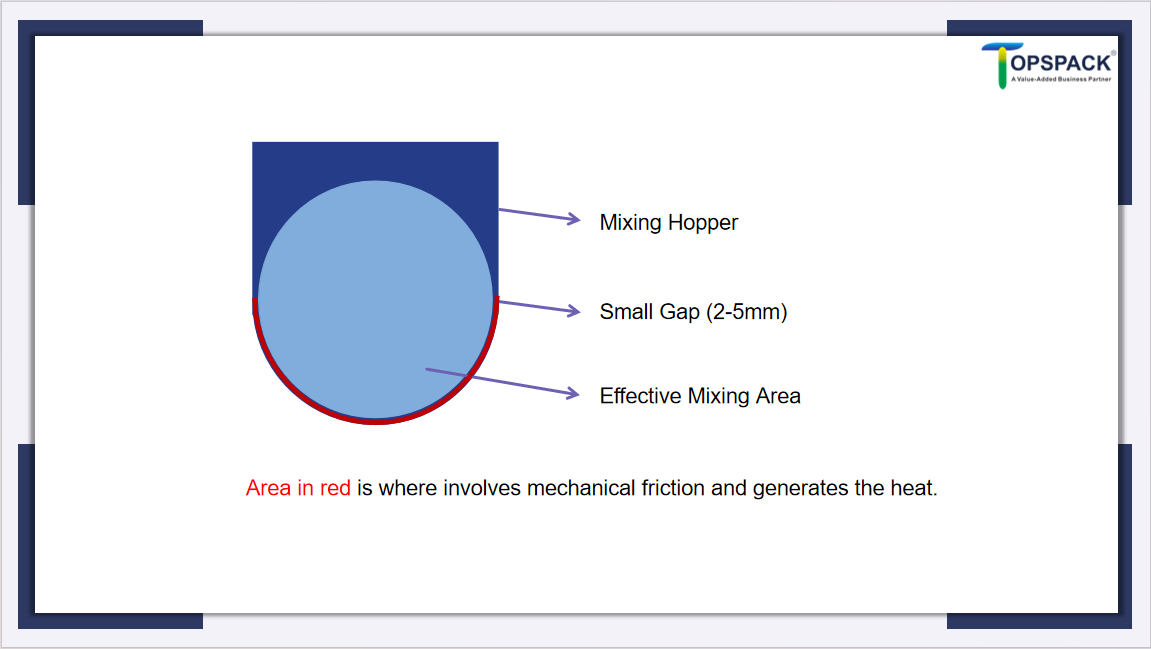

Sammenlignet med andre horisontale blendere, såsom paddleblendere, har båndblenderen et større effektivt blandeareal, men den forårsager en vis grad af skade på materialets form. Dette skyldes, at mellemrummet mellem båndbladene og blandertrugets væg er lille, og kraften fra båndene og blandertrugets væg kan knuse materialet og generere varme, hvilket kan påvirke egenskaberne af nogle materialer.

Når jeg vælger en båndblender, kan jeg overveje følgende aspekter:

- Materialeform: Materialet skal være i pulver- eller finkornet form, og i det mindste skal skaden på materialeformen være acceptabel.

- Varme genereret af friktion mellem materiale og maskine: Om den genererede varme påvirker specifikke materialers ydeevne og egenskaber.

- Simpel beregning af blenderstørrelse: Beregn den nødvendige størrelse på båndblenderen baseret på materialebehovet.

- Valgfrie konfigurationer: Såsom materialekontaktdele, sprøjtesystemer, køle- eller varmemedier, mekaniske tætninger eller gastætninger.

Efter at have kontrolleret materialets form,Den næste bekymring er opvarmningsproblemet.

Hvad skal vi gøre, hvis materialet er temperaturfølsomt?

Nogle pulvere i fødevare- eller kemisk industri skal opbevares ved lavere temperaturer. For høj varme kan forårsage ændringer i materialets fysiske eller kemiske egenskaber.

Lade'bruger en grænse på 50°C som eksempel. Når råvarer kommer ind i blenderen ved stuetemperatur (30°C), kan blenderen generere varme under drift. I visse friktionszoner kan varmen få temperaturen til at overstige 50°C, som vi gerne vil undgå.

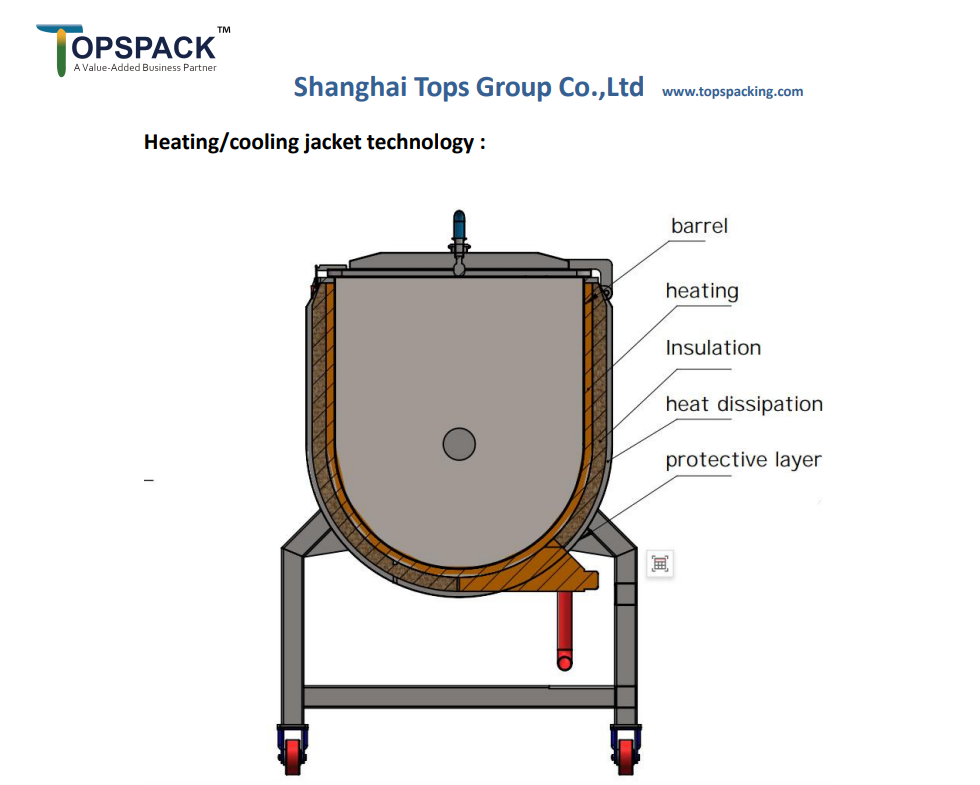

For at løse dette kan vi bruge en kølekappe, der bruger vand med stuetemperatur som kølemedium. Varmevekslingen mellem vandet og friktionen fra blandevæggene vil køle materialet direkte. Ud over køling kan kappesystemet også bruges til at opvarme materialet under blanding, men indløbet og udløbet af varmemediet skal ændres i overensstemmelse hermed.

Til køling eller opvarmning skal der være en temperaturforskel på mindst 20°C er nødvendig. Hvis jeg har brug for at kontrollere temperaturen yderligere, kan en køleenhed til kølemedievand nogle gange være nyttig. Derudover er der andre medier, såsom varm damp eller olie, der kan bruges til opvarmning.

Hvordan beregner man størrelsen på en båndblender?

Efter at have overvejet opvarmningsproblemet, er her en simpel metode til at vælge størrelsen på båndblenderen, forudsat at:

Opskriften er 80% proteinpulver, 15% kakaopulver og 5% andre tilsætningsstoffer, med en påkrævet kapacitet på 1000 kg i timen.

1. DataeneIbehov før beregningen.

| Navn | Data | Note |

| Krav | Hvor mangeA kg i timen? | Hvor længe det tager hver gang, afhænger af.B Tider i timen For store størrelser som 2000L, en time i 2 gange. Det afhænger af størrelsen. |

| 1000 kg i timen | 2 gange i timen | |

| Evne | Hvor mangeC kg hver gang? | A kg i timen÷ B gange i timen=C kg hver gang |

| 500 kg hver gang | 1000 kg i timen ÷ 2 gange i timen = 500 kg hver gang | |

| Tæthed | Hvor mangeD kg pr. liter? | Du kan søge efter hovedmaterialet i Google eller bruge en 1-liters beholder til at måle nettovægten. |

| 0,5 kg pr. liter | Tag proteinpulveret som hovedmateriale. I Google er det 0,5 gram per kubikmilliliter = 0,5 kg per liter. |

2. Beregningen.

| Navn | Data | Note |

| Indlæsningsvolumen | Hvor mangeE liter hver gang? | C kg hver gang ÷D kg pr. liter =E liter hver gang |

| 1000 liter hver gang | 500 kg pr. gang ÷ 0,5 kg pr. liter =1000 liter hver gang | |

| Indlæsningshastighed | Maks. 70% af det samlede volumen | Bedste blandingseffekt for båndblender |

| 40-70% | ||

| Min. samlet volumen | Hvor mangeF Samlet volumen i det mindste? | F Samlet volumen × 70% =E liter hver gang |

| 1430 liter pr. gang | 1000 liter pr. gang ÷ 70% ≈1430 liter pr. gang |

De vigtigste datapunkter erProduktion(Et kg i timen)ogDfylde (D kg pr. liter)Når jeg har disse oplysninger, er næste trin at beregne det samlede volumen, der kræves til en 1500L båndblender.

Valgfrie konfigurationer at overveje:

Lad os nu udforske andre valgfrie konfigurationer. Hovedovervejelsen er, hvordan jeg vil blande mine materialer i båndblenderen.

Kulstofstål, rustfrit stål 304, rustfrit stål 316: Hvilket materiale skal båndblenderen være lavet af?

Dette afhænger af den branche, som blenderen bruges i. Her er en generel vejledning:

| Industriel | Materiale af blender | Eksempel |

| Landbrug eller kemi | Kulstofstål | Gødning |

| Mad | Rustfrit stål 304 | Proteinpulver |

| Farmaceutisk | Rustfrit stål 316/316L | Klorholdigt desinfektionspulver |

Sprøjtesystem: Skal jeg tilsætte væske under omrøring?

Hvis jeg har brug for at tilsætte væske til min blanding eller bruge væske til at hjælpe med blandingsprocessen, er et sprøjtesystem nødvendigt. Der er to hovedtyper af sprøjtesystemer:

- En der bruger ren trykluft.

- En anden, der bruger en pumpe som strømkilde, som er i stand til at håndtere mere komplekse situationer.

Pakningsforsegling, gasforsegling og mekanisk forsegling: Hvilken er det bedste valg til akseltætning i en blender?

- Pakningstætningerer en traditionel og omkostningseffektiv tætningsmetode, der er egnet til applikationer med moderat tryk og moderate hastigheder. De bruger bløde pakningsmaterialer, der er komprimeret omkring akslen for at reducere lækage, hvilket gør dem nemme at vedligeholde og udskifte. De kan dog kræve periodisk justering og udskiftning over længere driftsperioder.

- Gaspakninger, På den anden side opnås tætning uden kontakt ved at danne en gasfilm ved hjælp af højtryksgas. Gassen trænger ind i mellemrummet mellem blenderens væg og akslen og forhindrer lækage af det forseglede medium (såsom pulver, væske eller gas).

- Komposit mekanisk tætning tilbyder fremragende tætningsevne med nem udskiftning af sliddele. Den kombinerer mekanisk og gasforsegling, hvilket sikrer minimal lækage og forlænget holdbarhed. Nogle designs inkluderer også vandkøling for at regulere temperaturen, hvilket gør den velegnet til varmefølsomme materialer.

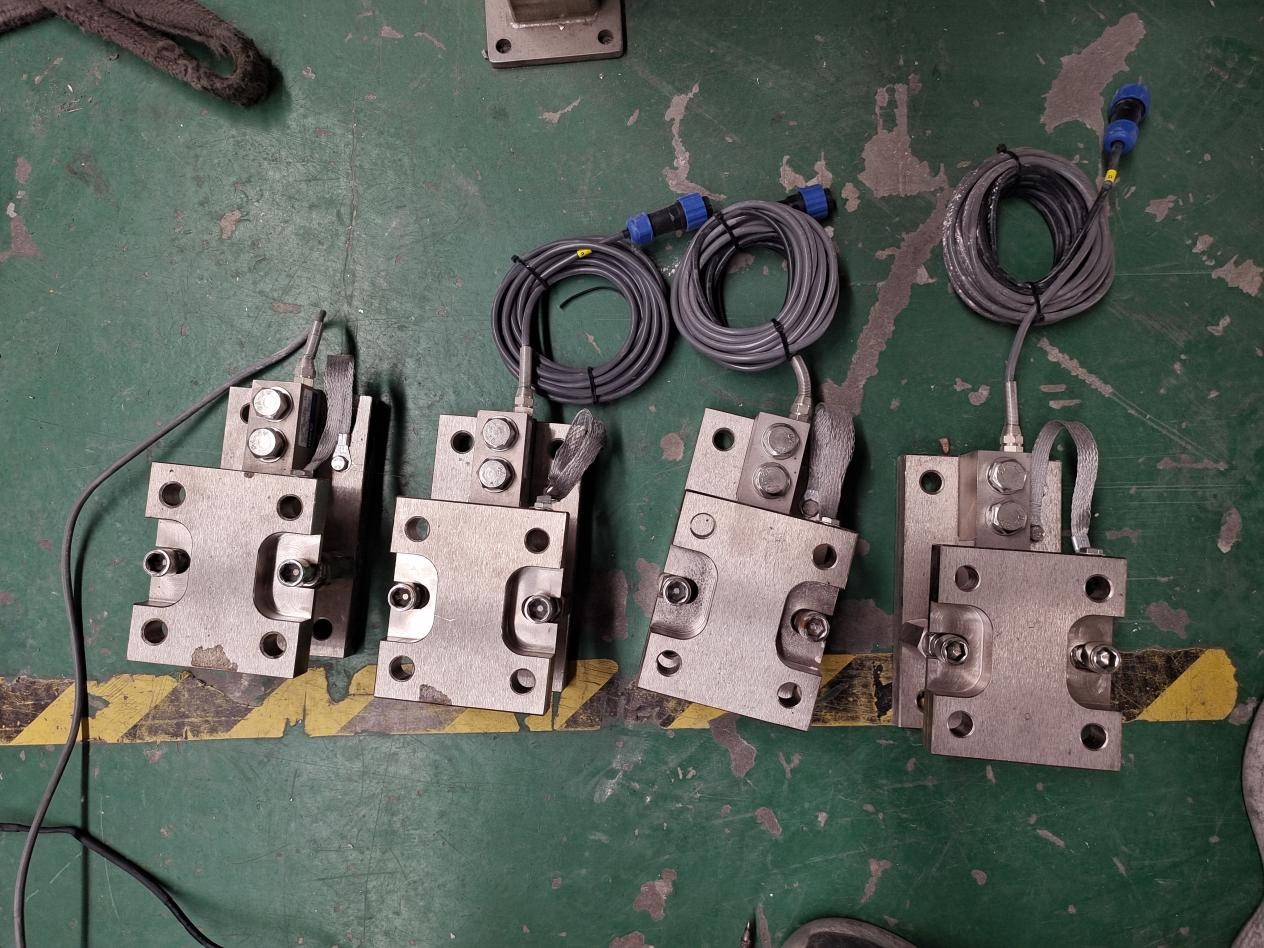

Integration af vejesystem:

Et vejesystem kan tilføjes til blenderen for præcis måling af hver ingrediens's-forhold under fodringsprocessen. Dette sikrer præcis formuleringskontrol, forbedrer batchkonsistensen og reducerer materialespild. Det er især nyttigt i industrier, der kræver streng receptnøjagtighed, såsom fødevarer, lægemidler og kemikalier.

Muligheder for udløbsport:

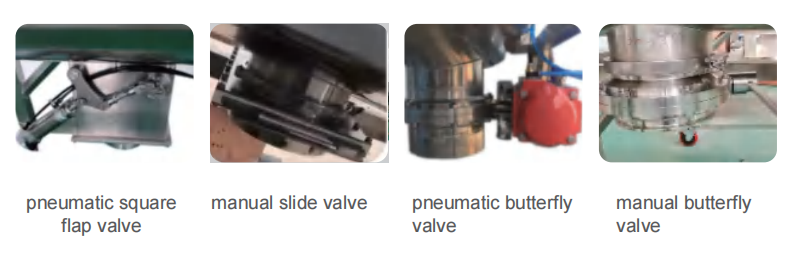

Udløbsporten på en blender er en kritisk komponent, og den har typisk flere ventiltyper: butterflyventil, flip-flopventil og skydeventil. Både butterfly- og flip-flopventiler fås i pneumatiske og manuelle versioner, hvilket giver fleksibilitet afhængigt af applikationen og driftskravene. Pneumatiske ventiler er ideelle til automatiserede processer, da de giver præcis styring, mens manuelle ventiler er mere velegnede til enklere operationer. Hver ventiltype er designet til at sikre jævn og kontrolleret materialeudløb, hvilket minimerer risikoen for tilstopninger og optimerer effektiviteten.

Hvis du har yderligere spørgsmål om princippet bag båndblenderen, er du velkommen til at kontakte os for yderligere rådgivning. Efterlad dine kontaktoplysninger, så kontakter vi dig inden for 24 timer for at give svar og assistance.

Opslagstidspunkt: 26. feb. 2025